Lieferengpässe: Weltumspannender Welleneffekt

Inhaltsverzeichnis

Lieferengpässe sind ein Schreckgespenst für produzierende Unternehmen. Die Auftragsbücher sind voll und die Lieferanten können nicht das Rohmaterial liefern. Der Industrieverband BDI rechnet 2022 mit einem sogenannten „Stop-and-Go-Jahr“.

Erfahren Sie In diesem Artikel, wie Lieferengpässe entstehen und was Sie tun können, um die Auswirkungen abzuschwächen.

Lieferengpässe 2022: Das sind die Gründe

Schon im letzten Jahr waren Unternehmen schwer gezeichnet von weltweiten Lieferengpässen. Eine Hiobsbotschaft jagte die nächste: Halbleiter wurden knapp, Kunststoffe waren Mangelware und am Jahresende stoppten die Lieferungen von Magnesium aus China.

Die Verknappung von Material trieb die Preise in die Höhe. Kupfer und Aluminium erreichten Rekordpreise, Öl und Erdgas stiegen stark im Preis, Bauholz war zeitweise unbezahlbar.

Die Situation letztes Jahr und auch in diesem ist auf mehrere unterschiedlichen Gründe zurückzuführen. Ganz klar: die Corona-Pandemie hatte den Stein der Lieferkettenprobleme ins Rollen gebracht. Doch selbst nach der Corona-Krise werden die Schwierigkeiten andauern, denn nicht alle Probleme der global verzahnten Wirtschaft wurden von der Pandemie ausgelöst.

Herunterfahren der Produktion

Ausbrüche stoppten die Förderung von Rohstoffen in den Ursprungsländern oder sorgten dafür, dass Fabriken geschlossen werden mussten. Vor allem in Asien wurde während der Pandemie die Produktion drastisch heruntergefahren oder sogar komplett eingestellt.

So wurde zum Beispiel der weltweite Mangel an Silizium und Magnesium im Herbst dadurch ausgelöst, dass mehrere chinesische Provinzen Fabriken schließen ließen, um Energie zu sparen und so ihre Klimaziele für 2021 noch zu erreichen. Viele Fabriken wurden dauerhaft geschlossen, sodass nun bei steigender Nachfrage weniger Produktionskapazitäten zur Verfügung stehen.

Volatiler Konsum

Halbleiter, Öl und Erdgas wurden auch deswegen knapp, weil in der Erholung nach der schwersten Phase die weltweite Nachfrage sprunghaft anstieg und nicht adäquat befriedigt werden konnte.

Beispiel Halbleiter: Während der Corona-Krise stieg die Nachfrage nach für die Ausstattung des Home Office rasant, während andere zum Beispiel Autos kaum mehr nachgefragt wurden.

Mit dieser drastischen Konsumverschiebung entstand ein Ungleichgewicht, was die Planung von sämtlichen produzierenden Unternehmen durcheinanderbrachte.

Die Automobilindustrie drosselte ihre Bestellungen für Halbleitermaterialien, da sie weniger Fahrzeuge fertigte. Die Hersteller von Bildschirmen und Laptops, die mehr Halbleiter benötigten, sind nun im Besitz von höheren Halbleiterkontingenten, sodass es in der Automobilindustrie zu Lieferengpässen kommt.

Unterbrochene Lieferketten

Während der Pandemie kam der weltweite Transport zeitweise komplett zum Erliegen. Lieferketten wurden gestört, weil beispielsweise China zweimal wichtige Handelsterminals an Häfen nach Covid-Ausbrüchen schloss. Container stauten sich und konnten nicht auf Schiffe umgeschlagen werden, was weltweite Auswirkungen auf die Lieferketten hatte.

Weniger Bekannt: Im Frühjahr 2021 war ein Containerschiff im Suezkanal auf Grund gelaufen ist. Sechs Tage war eine der wichtigsten Handelsrouten der Welt versperrt. Bestellte Waren und Rohstoffe, die für Produktion und Handel benötigt werden kamen nicht, oder viel zu spät an.

Die Kunststoff-Knappheit im vergangenen Frühjahr entstand etwa durch den „Great Texas Freeze“, mehrere Schneestürme, die die wichtigen Produktionsstätten am Golf von Mexiko lahmlegten.

Geopolitische Spannungen

Während der Amtszeit des Ex-Präsidenten Donald Trump durfte der chinesische Chip-Hersteller Huawei keine Chips mehr herstellen, die auf amerikanischer Chip-Technologie beruhen. Da das Technologie-Unternehmen Huawei allerdings ein wichtiger Zulieferer für sehr viele Unternehmen -auch US-amerikanische- ist, führte dies zu Lieferengpässen.

Der Strom in China wird zur Hälfte aus Kohle gewonnen. Die Kohle wird unter anderem aus Australien importiert. Infolge von Handelsstreitigkeiten ist dabei ein Kohleengpass entstanden, was kurzfristig zu einer Stromrationierung in China geführt hat. Das Resultat: Chinesische Betriebe können nicht mit voller Kapazität produzieren; es entstehen Lieferengpässe und die Preise steigen.

Ein neuer Faktor, der zu Lieferengpässen beiträgt, ist der Krieg in der Ukraine. Wichtige aus der Ukraine oder Russland stammende Materialien wie Holz und Stahl, die zu Weiterverarbeitung in Deutschland benötigt werden, sind knapp. Durch politische Probleme zwischen der EU und Russland, weswegen letzteres nicht so viel Gas wie benötigt nach Europa schickte, stieg im vergangenen Herbst der Erdgas-Preis.

Lieferengpässe: Auswirkungen für Unternehmen

Seit Mitte 2021 die globale Wirtschaft wieder hochgefahren wurde, leiden auch deutsche Unternehmen verstärkt an Lieferengpässen. Besonders knapp sind hierzulande Holz, Kupfer und Aluminium. Die Preise für die Rohstoffe sind aufgrund der Knappheit sehr hoch.

Aber nicht nur die Beschaffung von Rohstoffen und deren hohe Preise sind ein Problem, sondern auch die Logistik. Der Fachkräftemangel in der Logistikbranche sorgt für Überforderung und zusätzliche Verspätungen. Den Logistikunternehmen mangelt es zum Beispiel an LKW-Fahrern, da diese zu einem großen Teil aus der Ukraine kommen.

Hinzu kommt, dass seit Beginn der Pandemie sich das Einkaufsverhalten der Endverbraucher geändert hat. Viel mehr Leute kaufen online ein. Die Nachfrage an Produkten und Rohstoffen steigt somit an, während die Kapazitäten der Logistikanbieter der Massen an Aufträgen nicht gerecht werden können.

Die Kosten für Container und Transport sind ebenfalls sehr stark gestiegen, da auf Schiffen und in Häfen derzeit die Kapazitäten fehlen, um der massiv gestiegenen Nachfrage gerecht zu werden.

60 Prozent der Wertschöpfung werden mittlerweile ins Ausland verlagert. Bei Großkonzernen kann so eine Kette aber über fünf und mehr Glieder gehen – und ist eben nur so stark wie ihr schwächstes

Unternehmensberater Dennis Kahl

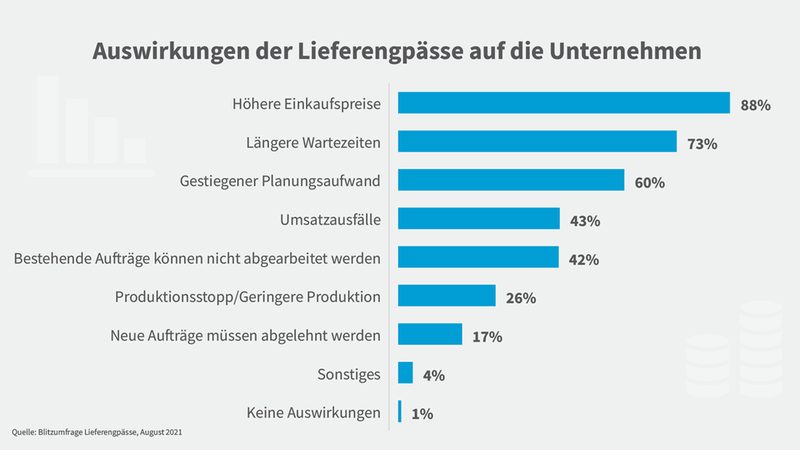

Aufgrund von unterbrochenen Lieferketten und der erschwerten Beschaffung von Rohmaterialien, sehen sich Unternehmen in Deutschland derzeit mit zahlreichen Herausforderungen konfrontiert.

Trotz voller Auftragsbücher läuft die Produktion nicht mit voller Kapazität, weil Material fehlt. Leerlaufzeiten verursachen zusätzliche Kosten. Der Planungsaufwand für Beschaffung, Einkauf und Produktion ist ebenfalls gestiegen. Neue Aufträge müssen abgelehnt werden, da die bestehenden nicht abgearbeitet werden können. All dies führt zu Umsatzverlusten, welche die Unternehmen kompensieren müssen.

Laut einer Umfrage der DIHK wird die wirtschaftliche Erholung von Betrieben nach den Einschränkungen der Corona-Pandemie erschwert.

So können 42 % der Unternehmen bestehende Aufträge nicht abarbeiten, 17 % müssen neue Aufträge sogar ablehnen. 25 % der Unternehmen müssen aufgrund der Lieferkettenprobleme die Produktion drosseln und sogar gänzlich stoppen und bei 43 % der Unternehmen führt die aktuelle Situation zu Umsatzausfällen.

Bis die weltweiten Lieferketten jedoch komplett wiederhergestellt sein werden, wird es noch einige Monate dauern. Es ist davon auszugehen, dass auch weit bis ins Jahr 2022 noch mit Lieferproblemen in unterschiedlichen Bereichen zu rechnen sein wird.

Damit akute weltweite Lieferengpässe die produzierenden Betriebe und Händler nicht lange begleitet, müssen Unternehmen jetzt investieren. Noch zögern sie aber.

Lesen Sie im zweiten Teil, welche Möglichkeiten Unternehmen haben, um die Auswirkung von Lieferengpässen abzuschwächen.

Teil 1: Lieferengpässe: Weltumspannender Welleneffekt – Gründe und Auswirkungen

Teil 2: Globale Krisen verschieben die Prioitäten bei der Working-Capital-Finanzierung